11、步进和伺服电机驱动选型应用速成

李浩,黄捷建

|

|

过载能力 |

转速范围 |

振动噪音 |

控制精度 |

速度响应 |

|

步进 |

步进电动机一般不具有过载能力。步进电动机的输出转矩会随转速升高而下降,且在较高速时会急剧下降。 |

最大转速推荐: 35,39机座2000RPM以下; 42,57机座1500RPM以下; 86机座1000RPM以下; 110,130机座600RPM。 |

低频共振是步进电机的固有属性。运用抗低频共振等新控制技术也仅能一定程度上改善。而且步进电机中高速运行的噪音也较大。 |

两相步进电机步距角1.8°,考虑到步距角的最大误差为±5%,故定位精度为 0.18° |

加速到最高转速一般30~400毫秒,短行程(不到1圈);短时间内(例如1秒)多次启停,或机械连接刚性较低这些应用状况下有优势 |

|

伺服 |

有较强的过载能力,一般最大转矩可为额定转矩的2~3倍,在额定转速(如3000RPM)以内,都能输出额定转矩。 |

最大转速推荐: 80及以下机座建议3000RPM以内; 80以上~130机座建议2000RPM以内。

|

运转非常平稳,即使在低速时低频振动也非常小。

|

360°/ 编码器倍频后的线数。只要编码器线数超过500,伺服电机精度就超过步进电机 |

加速性能较好,加速到最高速度仅需几十毫秒。走长行程(2,3圈及以上时)伺服优势明显 |

|

项目经理 |

详细了解设备生产出产品的工艺,应用环境,适用环温,精度,产能,机械结构,成本等参数,进而确定所需电机的噪音指标、防护等级、应用温湿度。依据工艺、产能、大致的结构,基本能得到每个电机的行程及每步动作分配的时间是多少,进而确定电机需求的转速范围,对应上述介绍精度及建议的速度范围数值,来确定选伺服还是步进的方向性。 |

|

机械设计人员 |

在机械传动、结构等设计之前,应先对伺服或步进电机的型号规格做详细的了解,按照电机行业相关标准规格尺寸来设计,否则等设计好传动、结构后再来选电机,经常会遇到:安装空间不够,没有所需轴径、轴长的标准电机;没有所需的大力矩、合适惯量的电机等问题。影响进度,抬高成本。 |

|

备注 |

常用的控制类电机(包含伺服、步进)转矩最大一般为50 NM (牛米)。雷赛惯量最大的步进电机型号为130HS45,惯量为:4.84*10-3(kg·m2)。步进电机轴径、法兰盘、端盖固定孔位尺寸,大部分都是按照英制习惯。伺服电机尺寸一般都按照公制习惯。 |

机械设计人员要先计算运动部件的转动惯量进而再计算需求力矩。

|

需估算项目 |

计算方法一 |

计算方法二 |

计算方法三 |

必要性 |

|

负载惯量估算J=m·r2 |

参考雷赛提供的计算表格公式 |

若结构太复杂,请使用机械设计软件PRO-E或Solidwork中自带的计算惯量的功能计算结果 |

若得到结果实在太难,也要一个估算值,以便计算力矩及选定匹配电机的惯量 |

惯量匹配的问题被很多人忽略,实际应用中若要达到平稳、动态响应良好的运动效果,必须遵从惯量匹配原则 |

|

|

||||

|

惯量匹配原则 |

对于步进电机: |

通常建议折算到电机轴的负载惯量不大于电机转子惯量的5倍 |

||

|

对于伺服电机: |

电机伺服建议惯量比在10倍以内,最大不宜超过20倍。有关惯量匹配详细信息,请参考雷赛应用文章《浅析伺服系统中的惯量匹配原则》。 |

|||

|

力矩估算 |

类别 |

计算原则 |

|

负载所需力矩的估算 |

公式:

|

T=(JL+JM)*αM JL:折算到电机轴的负载总惯量 JM:电机的转子惯量 αM:角加速度 |

|

伺服电机: |

如果选用伺服电机,则所选用电机的额定转速需略大于计算所需最高转速,额定转矩宜不小于计算所需最高转矩(因为考虑到伺服电机一般都可以过载2到3倍,已有考虑了余量) |

|

|

步进电机: |

1、如果选用步进电机,则需用到步进电机的矩频曲线,它是指在标定的电压,电流条件下,电机转速与输出转矩的关系曲线。需注意你所计算得到的转矩是指在你需求速度下的转矩,而且,步进电转机没有过载能力,所以一般需把计算所得力矩再乘以安全系数1.5~2,得到一个考虑了余量的所需转矩。 2、据此转矩及前述计算得到的所需最大转速来初选步进电机,在初选电机的矩频曲线上,在纵坐标轴上寻找到所需最大转矩,然后在横坐标下查量出此转矩下对应可得到的转速,此转速应该大于计算所需最高转速。按此方法就可以选定步进电机型号,然后可以参考电机的额定电流,电压等参数,来初选适配的驱动器。 |

|

机械工程师参考

|

惯量和合理刚性 |

想得到高效、良好的运动效果,必须结构设计合理,负载惯量尽量小、电机与负载之间机械连接刚性尽量高。 |

|

装配 |

1、依靠法兰盘来保证电机安装同心度。 2、电机安装和应用时需避免电机轴所受到的轴向力、径向力超过电机标称值。 3、联轴器或同步轮装到轴上时,尽量靠近电机法兰盘面(预防力臂太长导致个别电机断轴)。 4、电机轴因公差配合等原因装不上联轴器、同步带轮时,不能敲击带轮、连轴器,硬挤进去,这样做很容易损坏电机内部轴承,而且对带有编码器的伺服类电机,还特别容易损伤编码器。 |

|

|

散热 |

电机、驱动器实际工况如果为连续工作制或运行时间比例较高的断续周期工作制,需考虑散热问题。 |

|

电气工程师参考 |

如何选配驱动器 |

伺服电机通常有唯一配套的驱动器,不必费心选驱动器。步进电机需要选驱动器,主要依据两点:所选驱动器的输出有效电流不小于选定电机的额定电流;驱动器允许的输入电压大于电机矩频曲线上写的测试电压。比如选57HS09,这款电机的额定电流为2.8A,推荐的电压为36V,可以选择DM556(型号名称的意义请参考雷赛产品命名规则),DM556最大输入电压为50V,推荐输入电压为36V,最大输出电流(有效值)为5.6 / |

||||||||||||||||||||

|

如何选择电源 |

选择电源,需确定输出电压及输出功率。步进电机驱动器供电压的选取可参照《步进电动机在装备制造业中的应用经验》:“步进电机厂经常会给出步进电机的额定电压,此电压其实就是电机的额定电流与电机绕组电阻的乘积,一个重要工程应用经验:输入电压一般选定在步进电机额定电压的3~25倍;步进电机一定时,供电电压越高,步进电机在中高速能产生的力矩越大,越有利于需要高速应用的场合,但电机的发热随着电压、电流的增加而加大,所以要注意电机的温升限值。” 步进电驱动器电源电压选择推荐如下:

供电电源的输出电流建议根据电机的标称额定电流I来确定。如果采用线性电源,电源电流建议取I值的80%;如果采用开关电源,建议电源电流取I值。如果由一个电源同时给几个驱动器供电,可考虑按照前述指引下的电流值,乘以驱动器个数,再乘以70%即可。 |

|||||||||||||||||||||

|

设定电流值 |

步进电机驱动器的电流值设定,一般是设定在额定电流的70%~100%,然后按照最大负载,最大加速度,最恶劣工况试运行,如果电机的壳体稳态温度不超过80度,则电流设置合适,否则,可以把电流减小一、二档再试运行,验证壳体稳定温度不超过80度,而电机又没有出现堵转现象,则电流设置合适。 |

|||||||||||||||||||||

|

设定细 分 |

细分数/分辨率设定,对步进而言,推荐按照出厂默认的8细分即1600个脉冲每转的状态。经我们的测试及推算,细分数超过8对提升精度没有明显作用,但更大的细分数对减小低速噪音会有一定效果。在相同电机转速的情况下,细分越高,则所需上位机发出的脉冲频率越高。例如电机如果为3000RPM,在8细分时,上位机发出脉冲频率为80KHZ即可,但如果细分为16,则上位机发出脉冲频率需达160KHZ,而很多PLC发出脉冲频率最高仅100KHZ,那就不能用16细分。对伺服来说,也推荐按照默认设置10000脉冲每转的分辨率,这个分辨率在精度方面基本能适应绝大部分的场合。 |

|||||||||||||||||||||

|

布线规 则 |

请将载有弱信号(方向,脉冲,使能,编码器反馈等)的信号线与强电导线(电压高或电流大,如电机绕组线、驱动器电源线、变频器输入、输出动力线等)尽量分开来走线。 |

|||||||||||||||||||||

|

电线电缆的选择 |

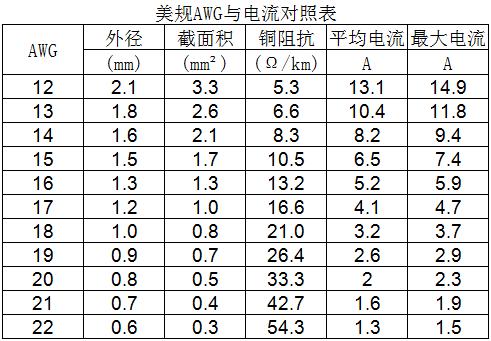

选用拖链电缆的原则:电机与驱动器若存在相对运动则电机(编码器)延长线应选拖链电缆;驱动器与电源或板卡存在相对运动时电源线或信号线应选择拖链电缆。线规选择则按载流能力与线材截面积的对应规则选定。1)强电导线线规选择推荐参考图3。若距离超过10米,建议截面积对应翻倍。 2) 信号线线规选择建议选0.3-1.0平方毫米(对应AWG17—22)。 |

|||||||||||||||||||||

|

电气装配工艺注意事 项 |

连接到驱动器所有接线端子的电线端都不要浸锡,浸锡后易引起接触面积变小,接触电阻变大,导致弱信号被衰减,而强电端子接触点处则可能过热被烧坏。接线端子处若要套冷轧压线帽,首先需按照线规选择合适规格的冷轧压线帽,注意观察冷轧压接后的尺寸,若不能与端子形成面接触,请更换压线帽或更改工艺。不允许带电拔插驱动器的电源线或绕组线端子。 |

|||||||||||||||||||||

|

驱动器及电机接线提示 |

1)注意驱动器的供电电源极性不要搞错,错误的状态下上电,驱动器将可能直接损坏;驱动与电机间的连接,步进注意两相八条线和三相六条线的颜色组合,请按照电机资料上标明的颜色定义来接线。伺服驱动与电机绕组线连接时,需注意U,V,W相序应正确对应,不支持互换两相来实现电机换向。 |

|||||||||||||||||||||

|

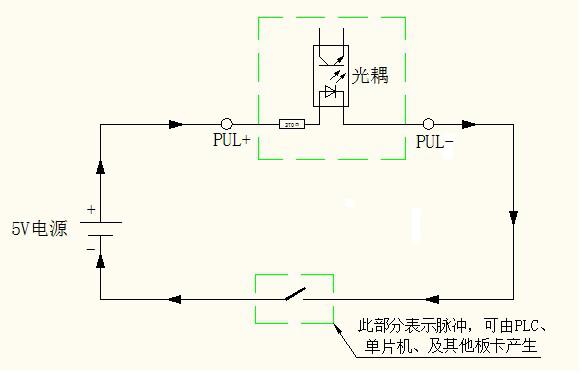

驱动器控制信号接线 图 |

2)具体见“图1”及注释

|

|||||||||||||||||||||

|

软件工程师参考 |

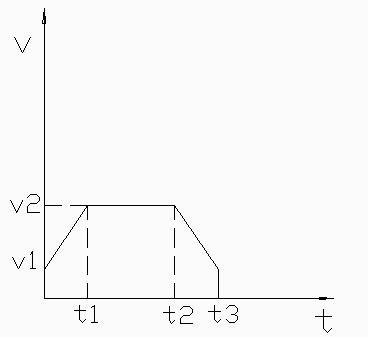

合理规划设置运动曲线、参数 |

1、规划好每个轴的运动控制曲线 2、了解每个动作的时间、行程,合理的配置初速度、加速时间、最高速度、换向时间。以期望达到效率最高、效果最好 具体见“图2” |

=4A。

=4A。